Page 1 sur 1

Impression 2 matériaux

Publié : sam. févr. 03, 2018 4:49 pm

par Thomas

Bonjour,

Pour réaliser une liaison étanche (à l'eau), je pense essayer d'imprimer la face de contact en matériau flexible puis repasser en PLA après 1 ou 2mm, en pariant sur le fait que les matériaux adhèrent entre eux.

Après le "pause at height", on peut modifier la température et la vitesse manuellement ; comme obstacle je vois pour l'instant le débit à 120% du filaflex qui ne peut se rétablir manuellement ensuite...

Quelqu'un a déjà essayé ?

Re: Impression 2 matériaux

Publié : sam. févr. 03, 2018 9:09 pm

par Jacques

Le 120% est réglé sur le trancheur et Cura ne sait pas changer cette valeur en cours de route.

Il y a par contre l'option Tweak at qui peut modifier le flow, la température et la vitesse

Moi j'utiliserai la solution de 2 g-codes différents.

Le premier profil filaflex, le second profil PLA

La solution c'est d'avoir 2 STL, l'un sur l'autre avec une minuscule pièce au raz du sol.

On exporte la première en bas avec profil filaflex et on l'imprime.

La seconde en PLA comprendra la minuscule pièce plus celle nécessaire.

Il n'y aura plus qu'à lancer la seconde impression sans toucher la première pièce sur le plateau.

En fait la minuscule pièce ne servira qu'à laisser celle du haut en suspension et éventuellement à purger la buse

Il faut juste faire attention aux mouvements de l'autolevel qui ne doivent pas toucher la pièce déjà imprimée.

Ensuite pour que les deux couches adhères bien il faudra ralentir manuellement l'impression de la première couche au dessus du filaflex

Re: Impression 2 matériaux

Publié : lun. févr. 05, 2018 12:06 am

par Thomas

Pas très facile, je n'ai pas réussi à placer la "pièce au raz du sol", du coup j'ai décalé l'offset de la hauteur de la 1ère impression (2mm).

Évidemment après presque 2h d'impression à 245°C pour la 1ère pièce et l'attente du changement de fil, mon capteur était tout fou-fou-fou malgré ses belles bagues neuves... Du coup je m'y suis pris à 3 fois, la 1ère la buse était tellement haut que le PLA s'est agglutiné autour de la buse, la 2e (après être descendu de 0.3mm) c'était encore trop haut, la 3e après être descendu de 0.2, à l'oeil c'était pas mal, mais...

Je ne sais pas trop si c'était encore trop haut ou si c'est juste pas possible de faire coller les 2 matériaux entre eux. Dans tous les cas je pense que je vais abandonner cette piste, j'aurais besoin de 4 voire 8 pièces comme ça, et si je dois corriger l'offset à la volée et au pif à chaque fois ça ne va pas le faire.

Re: Impression 2 matériaux

Publié : lun. févr. 05, 2018 5:42 am

par Picco 77

Thomas,

Je n’ai jamais réussi à faire tenir de flex sur du pla.

Mais suis preneur si quelqu’un y arrive.

Re: Impression 2 matériaux

Publié : lun. févr. 05, 2018 9:15 am

par Jacques

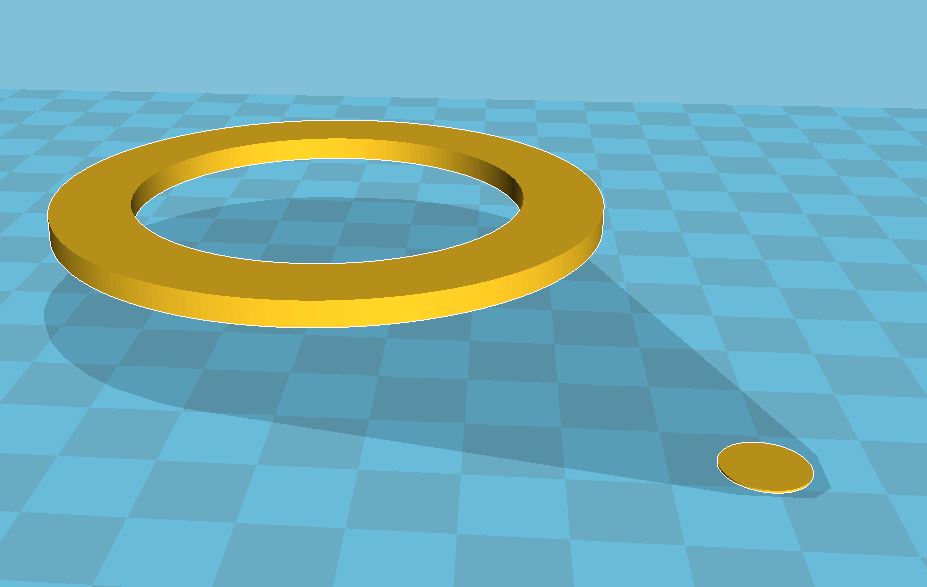

Un exemple

- danslevide.JPG (43.01 Kio) Consulté 8799 fois

Le STL

Lors de l'export il faut sélectionner les deux pièces afin de conserver leur position relatives (en fait ce ne doit être qu'une pièce.

Il faudra peut être monter la pièce du bas à la hauteur du joint afin que lors du déplacement en biais vers celui-ci la buse ne touche pas le bord externe.

Re: Impression 2 matériaux

Publié : lun. févr. 05, 2018 4:48 pm

par Thomas

Jacques a écrit :Un exemple

Merci.

En fait j'ai bien réussi à en arriver là, mon pb était que la pièce en ninjaflex était parfaitement centrée sur le plateau, alors que la pour le PLA, c'est l'ensemble "pièce + cale supplémentaire" qui se centrait sur le plateau... Donc le PLA ne serait pas retombé sur le ninja.

J'ai pensé mettre deux petites cales symétriques mais les mouvements de l'une à l'autre auraient créé un accident avec le ninjaflex.

J'ai pensé mettre la petite cale centrée à l'intérieur mais le capteur ne passait pas.

J'ai pensé faire une cale cylindrique tout autour mais parfois pour ces pièces la tête passe d'un coté à l'autre, donc accident.

Dans tous les cas ça n'aurait rien changé, même sans toucher à l'offset l'imprimante aurait mesuré la position du plateau avant la 2e pièce avec une erreur énorme... et si au final les 2 matériaux n'adhèrent pas...

Re: Impression 2 matériaux

Publié : lun. févr. 05, 2018 9:50 pm

par Jacques

En mettant un anneau autour de l'anneau, vous réglez le problème de centrage.

Un minuscule pied au centre fera de même (reste à supprimer le skirt)

Il y aussi la solution d'éditer le g-code et de supprimer de layer 0 à layer X, l'impression commencera alors au dessus de l'autre pièce

Mais si ca ne colle pas ensemble, c'est dommage de se prendre la tête pour le faire

Re: Impression 2 matériaux

Publié : lun. févr. 05, 2018 11:46 pm

par Thomas

Jacques a écrit :En mettant un anneau autour de l'anneau, vous réglez le problème de centrage.

J'ai eu peur que la buse passe d'un coté à l'autre de l'anneau, j'ai du mal à anticiper mais parfois ça fait une jolie spirale parfois c'est beaucoup plus "saccadé".

Jacques a écrit :

Il y aussi la solution d'éditer le g-code

Il faudra bien que j'apprenne à faire ça un jour ou l'autre mais pour l'instant je ne sais pas faire.

Jacques a écrit :Mais si ca ne colle pas ensemble, c'est dommage de se prendre la tête pour le faire

Je crois que c'est une bonne conclusion. Merci de votre aide.

Re: Impression 2 matériaux

Publié : mar. févr. 06, 2018 12:03 am

par Jacques

Observez le tranchage sur Cura, les déplacements sont indiqués par une ligne bleue

Vous saurez ainsi exactement ce qui se passe à chaque couche

Re: Impression 2 matériaux

Publié : mar. févr. 06, 2018 12:06 am

par Jacques

Pour le centrage entre les deux pièces sous Cura, exportez les deux pièces avec le même objet de référence 0, le centrage restera alors identique.

Re: Impression 2 matériaux

Publié : mar. févr. 06, 2018 8:54 am

par paraglandeur

C'est peut être quand on en arrive à ce genre de problématique que des soft de tranchage comme Simplify3D valent le coup.

Avec Simplify, vous pouvez changer tous vos paramètres à partir de n'importe quelle hauteur.

Vous pouvez bien entendu superposer plusieurs pièces indépendantes.

Dans votre cas, la bidouille de la pièce flottante n'aurait pas posé de problème.

Il suffisait d'importer l'anneau en NinjaFlex, de le positionner au dessus de la pièce en PLA.

De même, la preview montre bien les déplacements de la tête.

Par contre, il aurait quand même fallu éditer le gcode pour y poser une pause.

Enfin, pour faire adhérer le Flex sur le PLA, peut être faut il faire chevaucher les 2 pièces de 0.1 mm, afin que la buse fasse fondre la couche superficielle du PLA et que le Flex se soude dessus ?

C'est juste une hypothèse, je n'ai jamais testé.

Je rajoute le lien vers le post parlant du gcode à insérer pour changer de filament

http://premium-forum.fr/viewtopic.php?f=12&t=1171