J'ouvre un sujet dédié à la conversion en doule extrusion/double tete de mon Hephestos (http://premium-forum.fr/viewtopic.php?f=14&t=1339)

Le but est de réunir les informations nécéssaires à cette conversion, notamment les contraintes techniques, la configuration software, et les modifications de pièces nécessaires à la conversion

Le choix de la tete: E3D Chimera

La double extrusion, pourquoi faire?

La réponse la plus évidente est: "pour imprimer en deux couleurs"

Avec deux têtes et deux extrudeurs, on peut charger deux filaments de couleurs différentes et imprimer deux couleurs su rune meme couche, c'est le principe fondateur de la double extrusion.

Oui, mais...

Certains constructeurs proposent maintenant des système "double extrudeur / mono tete" permettan d'arriver au meme résultat avec moins de contraintes.

C'est le cas par exemple de la Cyclop chez E3D (http://e3d-online.com/Cyclops)

Tete E3d Chimera:

Tete E3d Cyclops:

Alors, pourquoi se compliquer la vie?

Pourquoi alors choisir un système à têtes multiples ? C'est plus dur à régler, nécéssite plus de matériel et présente plus de contraintes d'installation...

La double-tête présente d'autres avantages:

- Pouvoir imprimer deux *matériaux* différents (et pas simplement deux couleurs du meme matériau) grâce à des températures individuelles. Cela permet d’expérimenter avec la solidité des pieces en mélangeant PLA/Fil carbone par exemple, ou bien d'imprimer des matérieux solubles afin d'imprimer des supports faciles à retirer

- Pouvoir avoir à disposition deux buses déjà montées. Meme si on n'utilise qu'une seule tete pour une impression, on a maintenant le choix enrte les deux buses montées sur ces têtes, qui peuvent être différentes. Plus besoin de changer de buse lorsqu'on souhaite changer entre impression standard à la buse de 0.4 et impression fine à la buse de 0.25

- Enfin, mais cela est propre à la gamme E3D, la tete E3D Chimera reste compatible avec le reste de la gamme E3D (cartouches de chauffe Volcano, buses, ...) ce qqui n'est pas le cas de la Cyclop

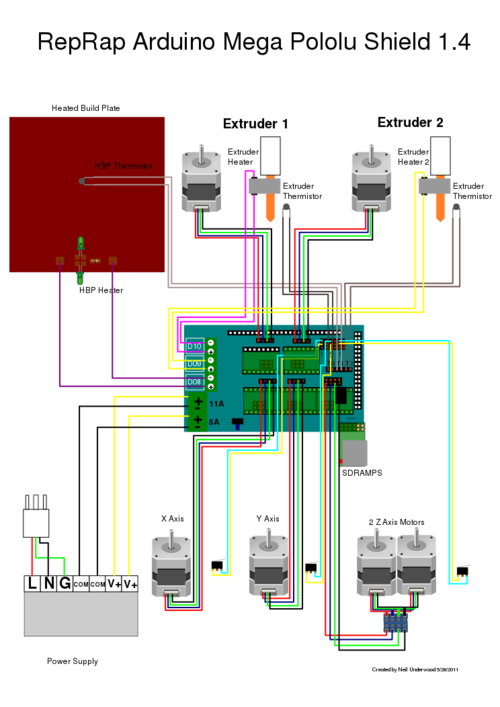

Conversion à l'extrusion Bowden

Une tete d'impression chargée de deux extrudeur avec leur moteur Nema17 en plus des deux têtes d'impression représentrait un poids bien trop important à déplacer sur l'axe X.

Une première contrainte de la double extrusion est donc de déporter les moteurs d'extrusion ailleurs, et donc d'adopter un système "Bowden"

Vous trouverez pas mal d'info sur les différences entre Direct-drive et Bowden ici: https://pinshape.com/blog/direct-drive- ... der-guide/

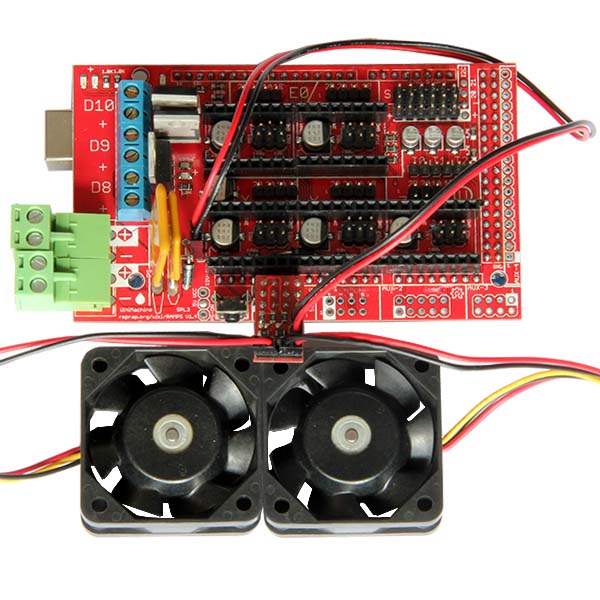

J'ai donc acheté/imprimé le matériel nécéssaire à la création de deux extrudeurs bowden:

- 2x kit extrudeur bowden (que je changerai probablement un peu plus tard par qqchose de plus pratique) http://www.banggood.com/fr/MK8-Aluminum ... 17150.html

- 1x moteur pas à pas (on réutilise le moteur existant pour le premier extrudeur) https://boutique.premium-computer.fr/sh ... nema-1-7a/

- 1x engrenage d'entrainement de fil (le meme que celui de l'extrudeur direct drive)

- 1x Tube PTFE http://www.banggood.com/fr/3D-Printer-1 ... 57334.html

- 2x coupleur pneumatique http://www.banggood.com/fr/PC4-M6-Pneum ... ds=myorder

- 2x support d'extrudeur bowden sur cadre Prusa i3 http://www.thingiverse.com/thing:1307776

Pour le moment les bobines sont suspendues au plafond par des fils, mais a terme elles sront portées sur une tige filetée dédiée plus proprement

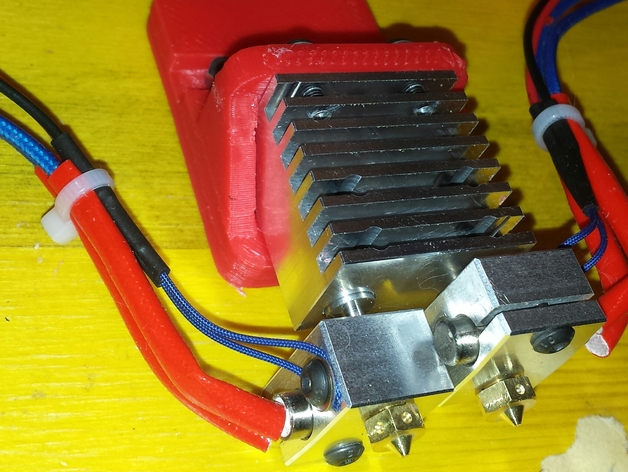

Montage de la tête

La tete est montée selon les instructions du wiki E3D, très fournies:

https://wiki.e3d-online.com/wiki/Cyclop ... n_Prusa_i3

Pour ma part, j'ai choisi d'utiliser le support suivant: http://www.thingiverse.com/thing:1255503

Il permet de ne pas avoir à démonter/changer le charriot de l'axe X (le petit charriot présenté dans le wiki s'adapte mal a l'hephestos car la tete se retrouve bcp plus haut) et de continuer de pouvoir utiliser la dragchain de l'Hephestos

Un ventilateur de 40mm recyclé de l'ancienne tete Hephestos est utilisé avec ce support en guise de ventilateur refroidissement de couches: http://www.thingiverse.com/thing:1592962

Le résultat est plutôt propre, pas trop surchargé, meme si il y a sûrement moyen de faire plus compact...

Je cherche actuellement de meilleures options de montage, notament au niveau du système de ventilation, afin de réutiliser le ventilateur radial d'origine, produisant plus de pression d'air

L'idée est de monter le ventilateur au dos du charriot X et d'intégrer la tuyère à ce charriot afin de laisser e la place a l'avant (pour un capteur BLTouch notament)

Le design de la pièce est en cours et les premiers protos en cours d'impression